注塑机显示屏灯管和仪表盘的注塑加工过程是一个复杂的制造流程,主要包括以下几个步骤:

1、模具准备:需要设计并制造注塑模具,模具的质量直接影响产品的质量和生产效率,模具通常由模具钢制成,设计时要考虑产品的形状、尺寸、结构等因素。

2、原料选择:选择合适的塑料材料,如PC(聚碳酸酯)、ABS(丙烯腈-丁二烯-苯乙烯共聚物)等,这些材料具有良好的成型性、光学性能和机械性能。

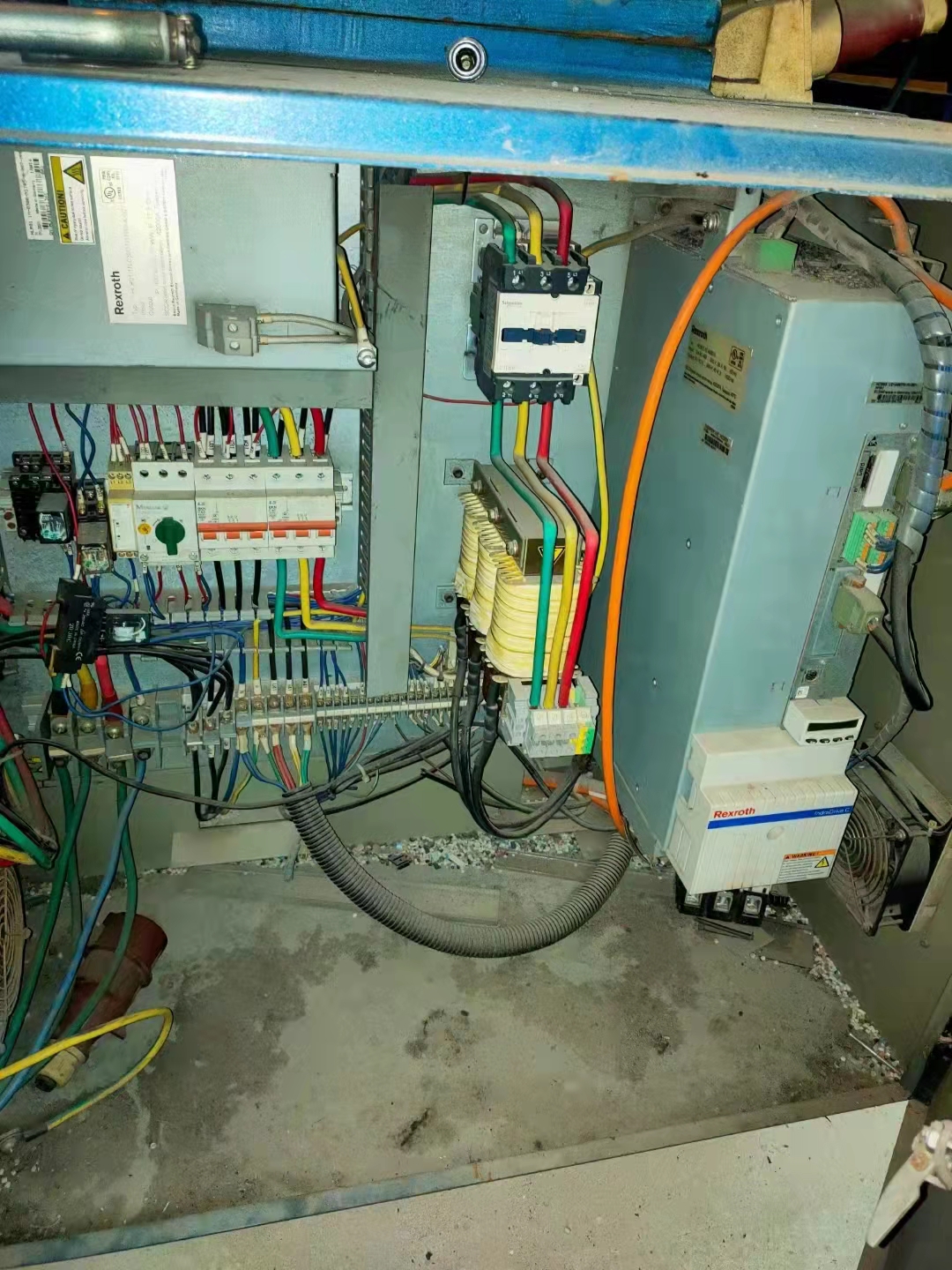

3、注塑机设置:根据产品的需求和塑料材料的性质,设置注塑机的温度、压力、速度等参数,注塑机必须具备高精度、高稳定性、高生产效率等特性。

4、塑料熔化:将塑料材料加入注塑机的料斗,通过加热系统使塑料熔化成为液态。

5、注射成型:将熔化的塑料注入模具中,这个过程需要精确控制注射时间、压力和速度,以保证产品的质量和性能。

6、冷却固化:注射完成后,模具需要冷却,使塑料固化成型,冷却时间也是关键参数,过长或过短都会影响产品质量。

7、产品脱模:固化完成后,打开模具,取出产品,这个过程需要确保产品能够顺利从模具中取出,并且不损坏产品。

8、后处理:根据需要对产品进行后处理,如打磨、抛光、印刷等。

9、质量检测:对生产出的产品进行质量检测,包括外观检查、尺寸测量、性能测试等。

10、包装存储:通过检测的产品进行包装,然后存储等待出货。

就是注塑机显示屏灯管和仪表盘的注塑加工过程,每个步骤都需要严格控制,以确保产品的质量和性能,这个过程还需要根据具体的塑料材料和产品设计进行调整和优化。

TIME

TIME